在全球制造业版图中,德国以其精密、可靠、高附加值的机械装备闻名于世,被誉为“世界工厂的工厂”。而中国作为“世界工厂”,虽然整体工业规模庞大,但在高端机械制造领域,长期面临大而不强、核心技术受制于人的困境。两者之间的差距,并非简单的“衰弱”与“强大”之别,而是发展路径、产业生态与创新体系的系统性差异。

一、历史积淀与产业文化的分野

德国的机械制造优势建立在百年工业革命积淀之上。从19世纪下半叶的第二次工业革命开始,德国就确立了以精密机械、光学仪器和化工设备为核心的产业优势。“工匠精神”(Handwerk)深入企业骨髓,强调专注、深耕与长期主义。许多德国机械企业是家族经营的“隐形冠军”,数代人专注于一个细分领域,追求技术极致与市场领导地位。这种文化使得德国机械制造形成了“高精度、高可靠性、高定制化”的鲜明标签。

相比之下,中国现代机械制造业起步于新中国成立后,真正规模化发展是在改革开放以来。在“市场换技术”的初期阶段,中国机械行业通过引进、消化、吸收,快速形成了庞大的产能,满足了国内基础设施建设和出口加工贸易的需求。但这也导致部分企业过于追求规模扩张与成本竞争,在基础研发、材料工艺、核心零部件等“慢功夫”领域投入不足,产业文化中“短平快”思维一度盛行。

二、创新体系与产学研协同的差距

德国建立了以弗朗霍夫协会、马克斯·普朗克研究所等科研机构为纽带,高校、研究所与企业紧密合作的创新网络。企业尤其是中小企业,能够便捷地获得前沿技术支持和高素质技术工人(双元制职业教育体系)。这种“研究-开发-应用”的闭环,确保了技术创新能快速转化为市场产品。

中国机械行业的研发长期存在“两张皮”现象:高校科研偏重论文导向,企业研发偏重短期应用。尽管近年来国家大力推动产学研合作,但在高端数控系统、精密轴承、高性能液压件等关键领域,基础研究积累不足,核心技术突破仍需时日。技能人才培养体系与产业升级需求存在脱节,高水平技工短缺制约了精密制造水平的提升。

三、产业生态与价值链位置的差异

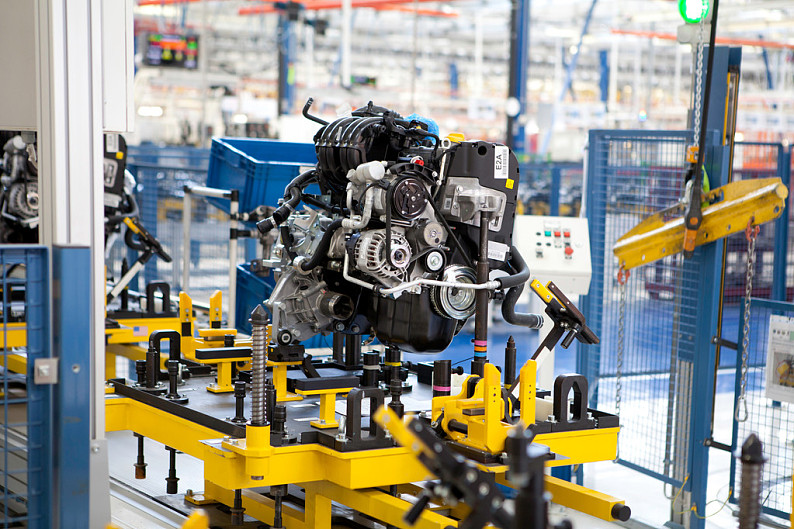

德国机械制造业已形成高度专业化、网络化的产业集群(如斯图加特的汽车机械、奥格斯堡的印刷机械)。大企业(如西门子、通快)与成千上万家中小供应商构成协同创新链,共同占据全球高端市场。它们不仅卖设备,更提供“设备+工艺+服务”的整体解决方案,利润来源向高附加值服务延伸。

中国机械制造企业数量众多,但同质化竞争严重,多数集中在中低端标准设备市场,价格战激烈。在产业链关键环节,如数控系统、高端传感器、特种材料等,仍依赖进口。尽管近年来出现了三一重工、徐工等世界级企业,但在全球价值链中,整体仍处于“微笑曲线”的中间制造环节,前端研发设计与后端品牌服务能力相对薄弱。

四、转型挑战与未来机遇

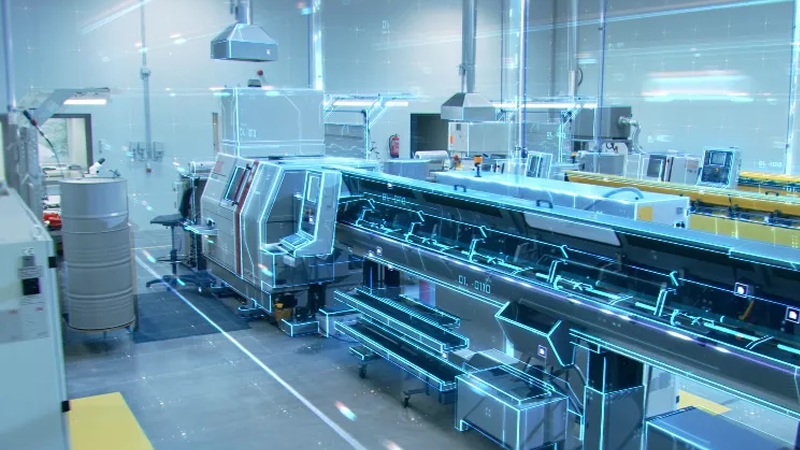

当前,中国机械制造业正处在从“规模扩张”向“质量效益”转型的关键阶段。“中国制造2025”等国家战略将高端数控机床、机器人、航空航天装备等列为重点领域,推动产业基础高级化与产业链现代化。在新能源装备、工程机械等部分领域,中国企业已凭借规模优势与快速迭代能力实现追赶甚至局部领先。

德国工业4.0与中国智能制造浪潮相向而行,为两国合作带来新机遇。中国庞大的应用场景、丰富的数据资源与活跃的数字化创新,正与德国的精密制造、工艺知识相结合。一些中国机械企业通过海外并购(如德国库卡被美的收购)加速技术获取,并在国内推动自动化、数字化升级。

中国机械制造的“相对弱势”,是特定发展阶段与历史条件的产物,并非永恒定局。随着创新驱动战略的深入、职业教育体系的完善、以及企业对长期竞争力的重新认知,中国机械制造正逐步补强基础、突破瓶颈。未来的竞争,不再是简单的“德国模式”与“中国模式”的对立,而是如何在工业互联网、绿色制造等新赛道上,融合德国“硬制造”优势与中国“快创新”能力,共同塑造全球高端制造新生态。从“制造大国”迈向“制造强国”,中国机械行业需要的不仅是技术突破,更是一场关于耐心、专注与系统创新的深刻变革。